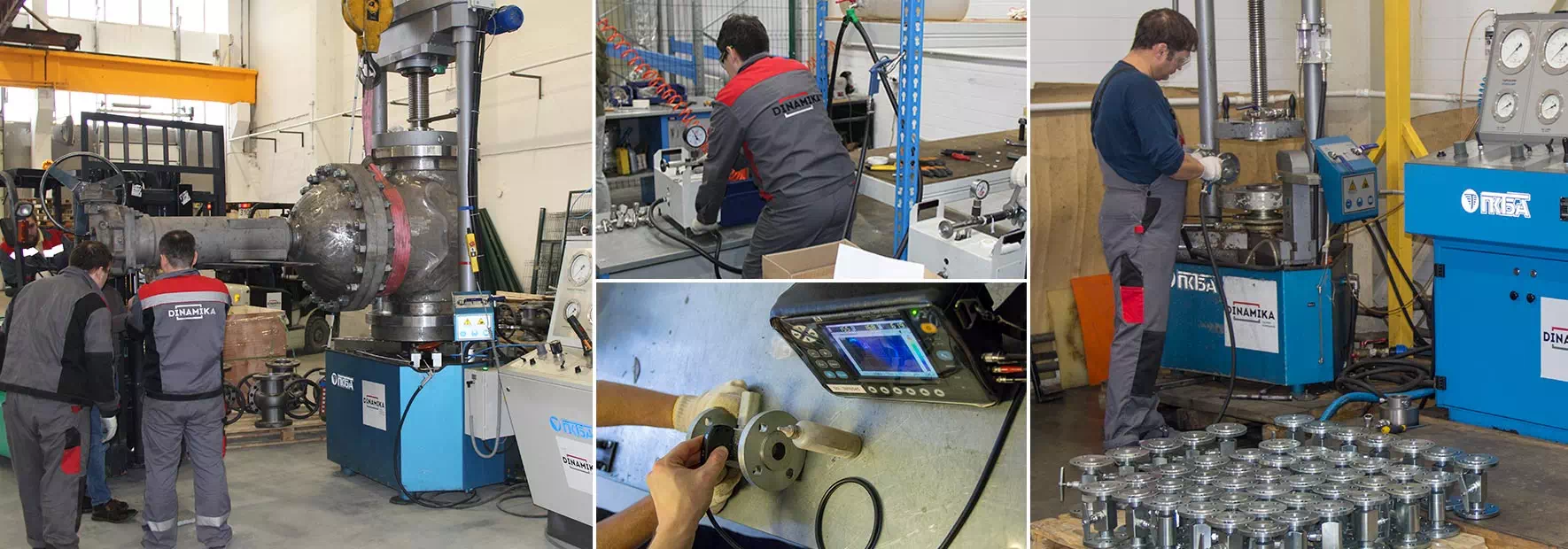

В соответствии ТУ предприятия производителя трубопроводной арматуры продукция маркируется согласно ГОСТ 44666-2015. На данном этапе вся продукция завода маркируется перед отправкой заказчику, маркировка несёт основные технические сведения о запорной арматуре с указанием заводского номер изделия.

Маркировка продукции производится лазерной гравировкой на корпус или на специальные алюминиевые либо нержавеющие шильды, которые затем закрепляются клёпкой на корпус изделия. Лазер в течение 2-4 секунд гравирует основные данные о типе запорного устройства, впекая верхний слой защитного покрытия в металл корпуса.

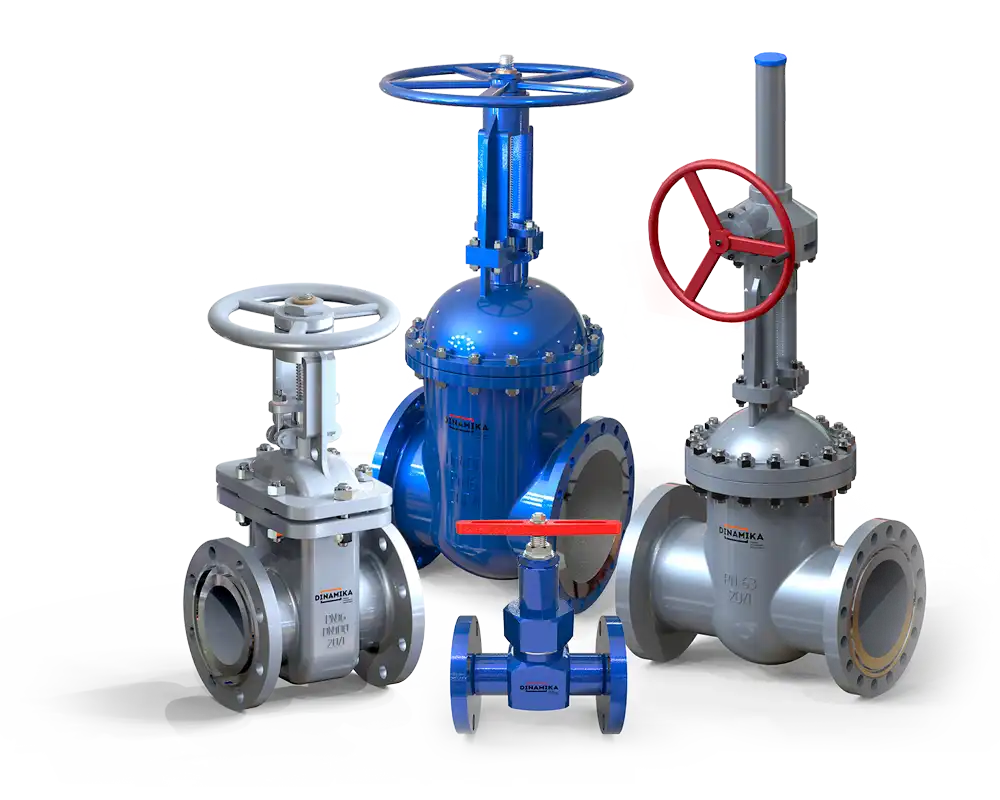

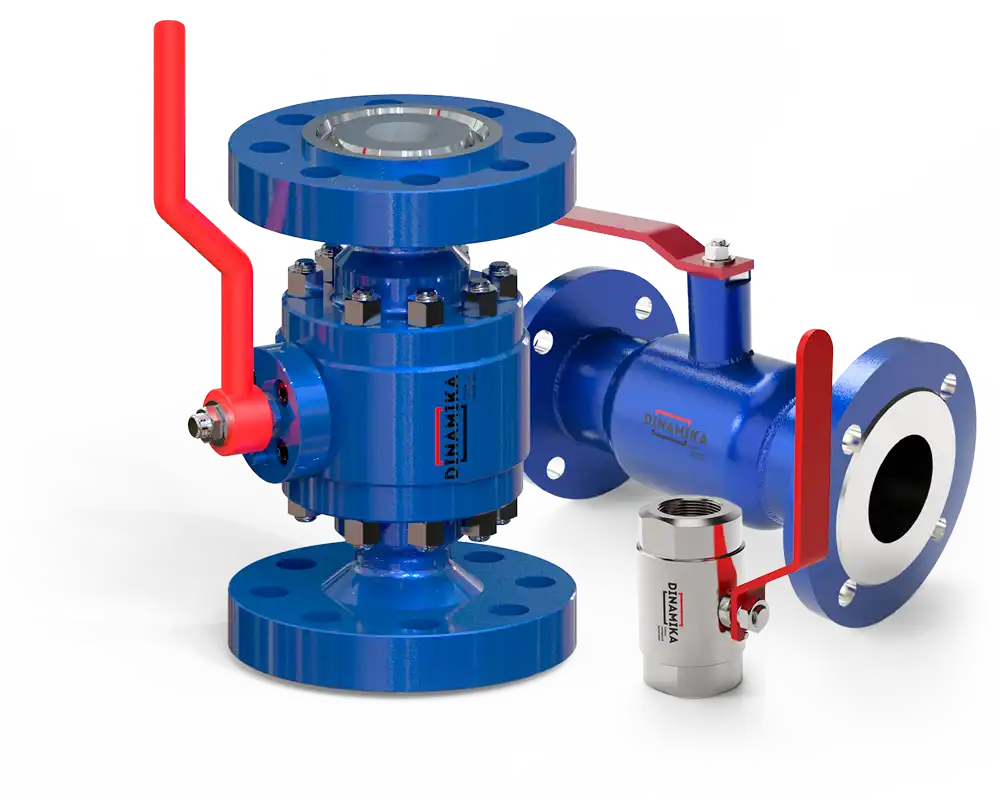

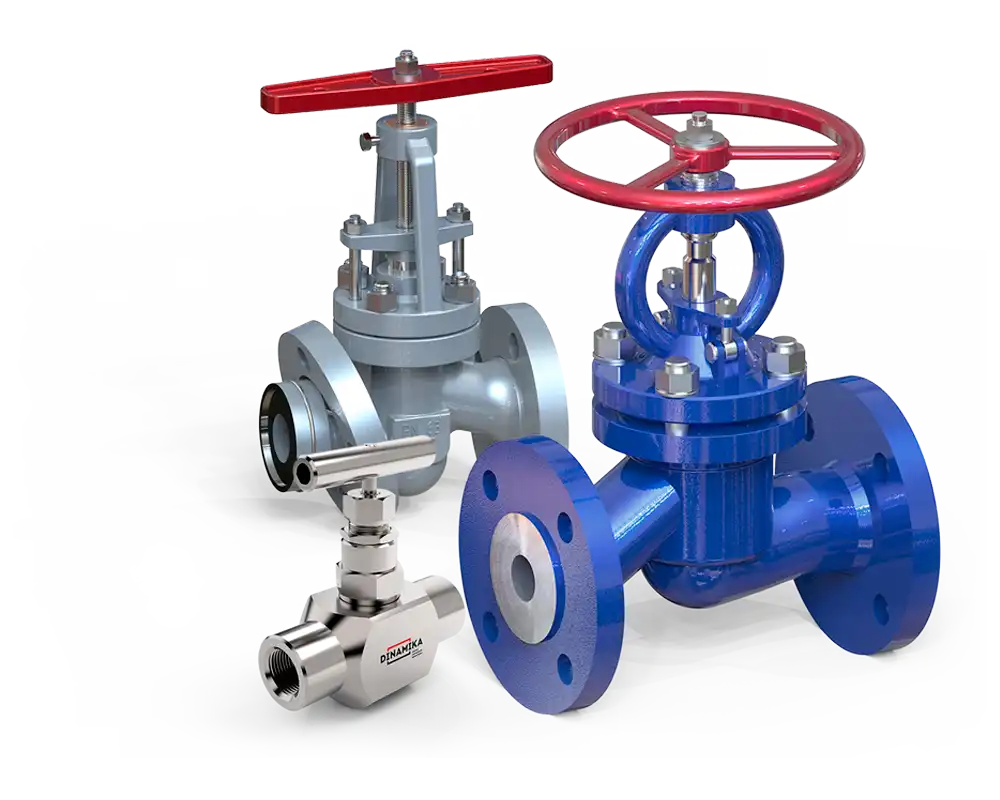

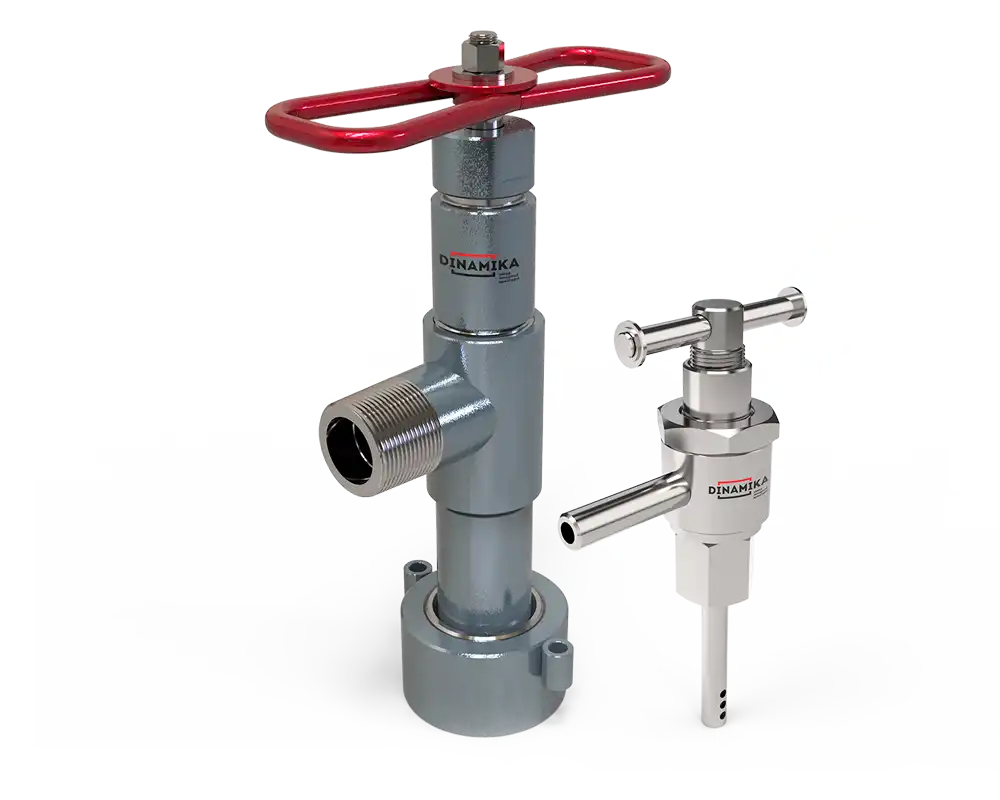

Готовая продукция в стандартном исполнении временно консервируется согласно ГОСТ 9.014-78 и складируется в восполняемом объёме под заказчиков и новых клиентов, это отличительная черта нашей компании - у нас всегда в наличии запорная арматура нашего производства.

Восполняемые по плану складские запасы и нарастающие производственные мощности предприятия позволяют нам обеспечивать долгосрочные контракты, оперативно взаимодействуя с новыми заказчиками, гарантируя бесперебойные поставки производимой продукции в срок.

Производство трубопроводной арматуры отлажено в плоть до транспортной логистики, отгрузки ведутся ежедневно, на предприятии работа по комплектации заказов ведётся в несколько смен. Упаковываются изделия согласно ГОСТ 9.014, а также в соответствии требований заказчика, указанных в спецификации поставки.

Выстроенные производственные этапы, отлаженный контроль качества в конечном итоге гарантируют, что производимая трубопроводная запорная арматура под торговой маркой «DINAMIKA» не подведёт заказчика в долгосрочной эксплуатации.